性質

硬質合金是以高硬度難熔金屬的碳化物(WC、TiC)微米級粉末為主要成分,以钴(Co)或鎳(Ni)、钼(Mo)為粘結劑,在真空爐或氫氣還原爐中燒結而成的粉末冶金制品。ⅣB、ⅤB、ⅥB族金屬的碳化物、氮化物、硼化物等,由于硬度和熔點特别高,統稱為硬質合金。下面以碳化物為重點來說明硬質含金的結構、特征和應用。

ⅣA、ⅤA、ⅥA族金屬與碳形成的金屬型碳化物中,由于碳原子半徑小,能填充于金屬品格的空隙中并保留金屬原有的晶格形式,形成間隙固溶體。在适當條件下,這類固溶體還能繼續溶解它的組成元素,直到達到飽和為止。因此,它們的組成可以在一定範圍内變動(例如碳化钛的組成就在TiC0.5~TiC之間變動),化學式不符合化合價規則。當溶解的碳含量超過某個極限時(例如碳化钛中Ti︰C=1︰1),晶格型式将發生變化,使原金屬晶格轉變成另一種形式的金屬晶格,這時的間充固溶體叫做間充化合物。金屬型碳化物,尤其是ⅣB、ⅤB、ⅥB族金屬碳化物的熔點都在3273K以上,其中碳化铪、碳化钽分别為4160K和4150K,是當前所知道的物質中熔點最高的。

大多數碳化物的硬度很大,它們的顯微硬度大于1800kg·mm2(顯微硬度是硬度表示方法之一,多用于硬質合金和硬質化合物,顯微硬度1800kg·mm2相當于莫氏一金剛石一硬度9)。許多碳化物高溫下不易分解,抗氧化能力比其組分金屬強。碳化钛在所有碳化物中熱穩定性最好,是一種非常重要的金屬型碳化物。然而,在氧化氣氛中,所有碳化物高溫下都容易被氧化,可以說這是碳化物的一大弱點。除碳原子外,氮原子、硼原子也能進入金屬晶格的空隙中,形成間充固溶體。它們與間充型碳化物的性質相似,能導電、導熱、熔點高、硬度大,同時脆性也大。硬質合金的基體由兩部分組成:一部分是硬化相;另一部分是粘結金屬。

硬化相是元素周期表中過渡金屬的碳化物,如碳化鎢、碳化钛、碳化钽,它們的硬度很高,熔點都在2000℃以上,有的甚至超過4000℃。另外,過渡金屬的氮化物、硼化物、矽化物也有類似的特性,也可以充當硬質合金中的硬化相。硬化相的存在決定了合金具有極高硬度和耐磨性。粘結金屬一般是鐵族金屬,常用的是钴和鎳。

制造硬質合金時,選用的原料粉末粒度在1~2微米之間,且純度很高。原料按規定組成比例進行配料,加進酒精或其他介質在濕式球磨機中濕磨,使它們充分混合、粉碎,經幹燥、過篩後加入蠟或膠等一類的成型劑,再經過幹燥、過篩制得混合料。然後,把混合料制粒、壓型,加熱到接近粘結金屬熔點(1300~1500℃)的時候,硬化相與粘結金屬便形成共晶合金。經過冷卻,硬化相分布在粘結金屬組成的網格裡,彼此緊密地聯系在一起,形成一個牢固的整體。硬質合金的硬度取決于硬化相含量和晶粒粒度,即硬化相含量越高、晶粒越細,則硬度也越大。硬質合金的韌性由粘結金屬決定,粘結金屬含量越高,抗彎強度越大。

用途

1923年,德國的施勒特爾往碳化鎢粉末中加進10%~20%的钴做粘結劑,發明了碳化鎢和钴的新合金,硬度僅次于金剛石,這是世界上人工制成的第一種硬質合金。用這種合金制成的刀具切削鋼材時,刀刃會很快磨損,甚至刃口崩裂。1929年美國的施瓦茨科夫在原有成分中加進了一定量的碳化鎢和碳化钛的複式碳化物,改善了刀具切削鋼材的性能。這是硬質合金發展史上的又一成就。

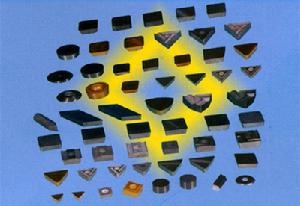

硬質合金具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特别是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。硬質合金廣泛用作刀具材料,如車刀、銑刀、刨刀、鑽頭、镗刀等,用于切削鑄鐵、有色金屬、塑料、化纖、石墨、玻璃、石材和普通鋼材,也可以用來切削耐熱鋼、不鏽鋼、高錳鋼、工具鋼等難加工的材料。現在新型硬質合金刀具的切削速度等于碳素鋼的數百倍。

硬質合金還可用來制作鑿岩工具、采掘工具、鑽探工具、測量量具、耐磨零件、金屬磨具、汽缸襯裡、精密軸承、噴嘴等。 近二十年來,塗層硬質合金也問世了。1969年瑞典研制成功了碳化钛塗層刀具,刀具的基體是鎢钛钴硬質合金或鎢钴硬質合金,表面碳化钛塗層的厚度不過幾微米,但是與同牌号的合金刀具相比,使用壽命延長了3倍,切削速度提高25%~50%。20世紀70年代已出現第四代塗層工具,可用來切削很難加工的材料。硬質合金是怎樣燒結而成的?硬質合金是将這種或多種難熔金屬的碳化物和粘接劑金屬,用粉末冶金方法制成的金屬材料。

主要生産國家

世界上有50多個國家生産硬質合金,總産量可達27000~28000t-,主要生産國有瑞士、美國、俄羅斯、瑞典、中國、德國、日本、英國、法國等,世界硬質合金市場基本處于飽和狀态,市場競争十分激烈。中國硬質合金工業是50年代末期開始形成的,60~70年代中國硬質合金工業得到了迅速發展,90年代初中國硬質合金總生産能力達6000t,硬質合金總産量達5000t,僅次于俄羅斯和美國,居世界第3位。

發展趨勢

韓國YesTool公司推出的“KRUZ”硬質合金機夾孔加工刀具,采用了硬質相晶粒分别為0.2+0.5+0.8μm的混合型高钴(13%)超細晶粒度基體,使刀具基體材料的強度和硬度都有較大的提高,配以接近整體型鑽頭強度的機夾刀片幾何結構和夾緊方式以及獨創的鑽尖設計和高性能的氮化钛(TiN)與氮鋁化钛(TiAlN)納米物理塗層(PVD),不僅适用于加工軟質到硬質工件,甚至對極難加工的特殊材料工件,都能體現出優秀的切削性能。

瑞典山特維克可樂滿公司(SandvikCoromant)新推出的鋼材車削牌号GC4225、GC4235,采用了超細晶粒的梯度硬質合金基體,配以氮碳化钛中溫化學塗層(MT-CVD)和細晶柱狀a-Al2O3化學塗層,表面則采用消除表面應力的後處理工藝,即通過噴丸處理去掉前刀面CVD塗層的拉應力表層(TiN),使露出表面的Al2O3的拉應力下降40%,内層塗層的應力下降20%,顯著改善了刀片的抗微崩刃性能和抗剝落能力,在提高刀刃完整性和可靠性的同時還提高了塗層表面的光潔度,降低了刀片與切屑之間的粘結性。GC4225可覆蓋從粗加工到精加工80%的應用領域,與一般的P25刀片比較刀具壽命可提高60%,生産效率提高33%,為鋼件加工的首選牌号。

株洲鑽石切削刀具股份有限公司繼兩年前推出用于鑄鐵加工的YBD系列黑金剛牌号後,新推出的用于鋼材加工的第二代黑金剛系列牌号——YBC152和 YBC252也采用了表面富钴的梯度硬質合金基體材料,配以厚層的纖維狀TiCN和細晶粒Al2O3的CVD塗層,具有極強的抗塑性變形能力和刃口強度,特别适合鋼材的高速加工。

新一代黑金剛牌号刀片在相同切削條件下,可提高切削速度25%以上;在同樣切削速度下,刀具壽命可提高30%以上。表面富钴梯度硬質合金基體材料新牌号已經出現美國Kennametal公司的通用材質牌号KU30T、Valenite公司的加工不鏽鋼牌号VP5535、以色列iscar公司的适用于高速加工的改進型Al2O3MT-CVD複合塗層“a-TEC”系列(如:IC9150、IC9250、IC9350)牌号等。

在硬質合金中添加少量的元素可強化材料的硬質相和粘結相、淨化晶界并顯著提高材料的抗彎強度和沖擊韌性。日本住友電工硬質合金株式會社推出的ACE系列塗層牌号(AC700G、AC2000、AC3000),采用了加锆(Zr)的硬質合金基體材料,使新牌号基體材料的紅硬性大幅度提高。日立工具技術株式會社新推出的HG系列塗層新牌号(HG8010、HG8025)則采用了所謂“三重锆效果”的CVD塗層新技術,其“第一重锆效果”就是在硬質合金基體材質中添加了锆(Zr)元素,以提高基體的抗高溫變形能力;“第二重锆效果”則是用細晶柱狀的锆(Zr)塗層取代通常的MT-TiCN塗層,從而提高了塗層的抗氧化性;“第三重锆效果”則是在塗層表面塗覆一層白色的锆(Zr)塗層,以提高刀具表面的潤滑性、耐熱性和抗剝落性。這種新型塗層牌号刀片具有良好的耐熱性,特别适用于高效加工,與傳統刀片相比,可提高加工效率150%,降低加工成本20~30%。

超細晶粒硬質合金得到了越來越廣泛的采用。除上述幾家公司的新牌号采用了超細晶粒硬質合金基體外,Kennametal公司推出的新牌号KC5525、KC5510也采用了晶粒細化的高钴硬質合金基體,擁有钴含量達10%的超級細化晶粒的硬質合金基體,配以高鋁含量的TiAlNPVD塗層,使刀具在斷續切削時具有很高的刃口韌性的同時,又具有極強的抗熱變形能力。

ISCAR公司推出的用于整體硬質合金立銑刀的“AL-TEC”塗層系列(如:IC900、IC903、IC908、IC910等)牌号,同樣采用了超細晶粒硬質合金基體,配以高鋁含量TiAlN(PVD)塗層,使其在銑削加工硬度高達60~62HRC的淬硬鋼時,與原有的IC903牌号相比,刀具壽命提高150%。Valenite公司的用于鑄鐵高速車削加工的VP1595牌号,也是在超細晶粒硬質合金基體上,采用MT-CVD塗覆18μm厚的TiCN/Al2O3/TiC塗層,後刀面則塗覆了一層灰色的TiC,以便于觀察刀具刃口的磨損情況和刀片轉位,該牌号在粗加工球墨鑄鐵時,加工效率比其它K05~K10牌号提高50%。

從上述新牌号可以看出,伴随着基體材料性能的改進和提高,刀具塗層技術取得了更為迅猛的發展,中溫化學塗層、柱狀a-Al2O3化學塗層、高性能物理塗層、新型原子塗層、納米結構塗層、黃色三氧化二鋁化學塗層、白色锆塗層、高鋁含量TiAlN塗層、TiSiN塗層、CrSiN塗層、AlCrSiN塗層、TiBON塗層等大量新型塗層呈現多樣化和系列化的趨勢,使硬質合金材料新牌号層出不窮,大大提高了硬質合金刀具的切削加工性能。

瑞典山高(SECO)公司繼兩年前推出TP1000、TP2000、TP3000三個高性能ISO-P類硬質合金塗層牌号後,新推出了号稱“新行業标準”的TP2500通用型ISO-P類硬質合金塗層新牌号,它是在山高公司新一代Triple-Zero基體材質上,采用了被稱為DurAtomic的塗層技術而形成的全新的硬質合金塗層牌号。DurAtomic塗層的a-Al2O3由原子長成,與通常的CVD塗層所生成的a-Al2O3相比,DurAtomic塗層具有更高的耐磨性和韌性。TP2500被設計成普通鋼件車削(ISOP15~P30)的首選牌号,也可作為ISOM20和ISOK30的補充牌号。據山高公司技術人員介紹,新的TP2500刀片可提高加工效率50%以上,提高刀具壽命300%以上。

德國藍幟金屬加工技術集團倍銳特公司(LMT-BOEHLERIT)利用中溫化學塗層技術開發出了“黃色氧化鋁複合塗層”技術,結合該公司新開發的Durotec齒狀過渡層技術,使黃色氧化鋁塗層和過渡層間在具有極好的粘合性的同時,又具有良好的散熱性,并推出了SteeltecLC215K和LC225K系列刀片牌号。SteeltecLC215K在切削鋼材時可以達到300m/min以上的切削速度,刀片壽命比現有其它刀片提高了30%。而SteeltecLC225K則在LC215K的基礎上進一步提高了刀片的韌性,使刀片使用壽命在原有的基礎上又延長了30%。

納米結構塗層(Nanocoating)技術是近年來迅速發展的塗層新技術,其塗層材料的晶粒度一般都在100nm以下,具有良好的切削性能。這次展會上,國内、外多家公司都有納米結構塗層新牌号推出。日本住友電工硬質合金株式會社推出的超級ZX塗層牌号(ACP200、ACP300、ACK300和AC530U),采用了相互交疊的總層數達1000層的超薄TiAlN與AlCrN納米級塗層,每層塗層的厚度約為10納米,大幅度提高了塗層表面的硬度和抗氧化性。與傳統的TiAlN塗層相比,超級ZX塗層的硬度提高了40%,開始氧化溫度也提升了200℃,從而提高刀具的加工效率1.5倍;在相同切削條件下,提高刀具壽命2倍。

推出納米結構塗層新牌号的還有日本日立株式會社,該公司新推出的納米塗層ATH、ACS系列牌号與通常的TiAlN(PVD)塗層牌号相比,具有更高的硬度和耐氧化性,其耐氧化溫度達到1100℃,顯微硬度達到3600HV,可适用于從預硬鋼到淬火鋼的高速幹式切削加工。株洲鑽石切削刀具股份有限公司新推出的納米結構nc-TiAlN塗層新牌号(YBG102、YBG202、YBG302和YBG203)是在超細晶粒硬質合金基體表面塗覆2~4μm的納米TiAlN,該系列牌号覆蓋了鋼、不鏽鋼、鑄鐵、耐熱合金、高溫合金、钛合金等大多數材料的車削和銑削加工,具有廣泛的适應性。

在塗層中,通過晶粒細化技術來提高塗層表面光潔度,使塗層表面光滑,以提高塗層刀具抗摩擦、抗粘結的能力也是塗層技術發展的一個方向。日本三菱綜合材料株式會社推出的高效加工鋼材的專利技術UC6110超級塗層硬質合金牌号,前刀面為由抑制結晶生長的細至納米級的TiCN與抑制結晶生長的納米級三氧化二鋁構成的納米結構CVD塗層,具有極高的韌性和超強的耐磨性,外表面為一層黃色的特殊Ti金屬化合物,使塗層表面平滑化。後刀面為黑色的超平滑塗層,以确保刀具磨損的穩定性。住友電工硬質合金株式會社新推出的超級FF塗層牌号(AC410K、AC610M、AC630M、ACP100、ACK200),是在專用的硬質合金基體上,塗覆超細晶粒的TiCN,提高了塗層與基體的結合力,再在其上塗覆超細超平滑化的FF鋁基膜,使表面硬度提高了30%,表面粗糙度降低了50%,與通常的材質相比,可提高加工效率1.5倍,提高刀具壽命2倍以上。

從這次展會所推出的硬質合金刀具材料新牌号可以看出,當前硬質合金刀具材料牌号正向着兩個相反的方向發展,一方面,通用型牌号的适用面越來越廣,通用性越來越強。另一方面,專用型牌号越來越具有針對性,更加适應被加工材料和切削條件,從而達到提高切削效率的目的。如:美國Kennametal公司推出的新的KU系列(KU10T、KU25T、KU30T)牌号就具有非常廣泛的通用性。其中,KU10T和KU25T采用了具有高韌性的和高耐磨性的硬質合金基體,并配以高含鋁量的TiN+TiAlN複合PVD塗層;而KU30T則采用了韌性極好的富钴層梯度硬質合金基體,配以TiN+TiCN+TiN複合CVD塗層。新的KU系列牌号可廣泛适用于鋼、不鏽鋼、鑄鐵、非钛合金、高溫合金和硬材料的車削、镗孔、切槽、切斷和螺紋加工。

該公司新推出的KC5510和KC5525則是專為高效率加工高溫合金而設計的牌号,晶粒細化的高钴硬質合金基體,配以高性能的TiAlNPVD塗層,使刀片具有極強的抗熱變形能力,可以比其它PVD塗層刀具提高兩倍以上的切削速度。日本Tungaloy超硬工具株式會社推出的T6000系列牌号(T6020、T6030),則是專為不鏽鋼車削加工開發的CVD牌号。ISCAR公司推出的專用于高速銑削加工灰鑄鐵和球墨鑄鐵的DO-TEC塗層牌号(DT7150),采用了Al2O3-MTCVD内塗層加TiAlNPVD外塗層的複合塗層技術,具有極高的耐磨性及抗剝落性。

金剛石CVD塗層刀具的性能又有了進一步的提高,産品覆蓋了可轉位刀具和整體硬質合金刀具。廈門金鹭特種材料有限公司展出了新開發的“青霜”系列超細結晶金剛石塗層立銑刀。與通常的金剛石塗層相比,“青霜”系列金剛石塗層為超細結晶,平均粒度<1μm,塗層表面更加光滑,刀具壽命可提高20倍以上。日本OSG公司也展出了适用于石墨電極和銅電極加工的超微粒結晶金剛石塗層銑刀,結晶粒度為1μm,塗層厚度6~20μm,使刀具的刃口更加鋒利,減少切削中的粘結,降低了工件表面的粗糙度。

美國SGS刀具公司則推出了非晶體的金剛石(AmorphousDiamond)塗層立銑刀,用以加工最具磨損特性的材料。刀具表面是沿着刀具曲面精确形成的晶瑩光滑的厚度約為1μm的非晶體金剛石薄膜,其最顯著的特點是使刀具在具有金剛石極高的抗磨損能力(表面硬度達60~90GPa)的同時,又具有光滑的刀具表面,降低了刀具表面與工件的摩擦,從而大大降低了切削溫度。此外,非晶體金剛石塗層的另一大特點是對刀具基體材質沒有特殊要求,可在任何材質的刀具基體表面塗覆,其塗覆溫度僅為150℃。據介紹SGS非晶體金剛石刀具可比AlTiN塗層刀具的壽命長6倍。