沖壓原理

沖壓是在常溫下,利用沖壓模在壓力機上對材料施加壓力,使其産生塑性變形或分離從而獲得所需形狀和尺寸的零件的一種壓力加工方法。這種加工方法通常稱為冷沖壓。

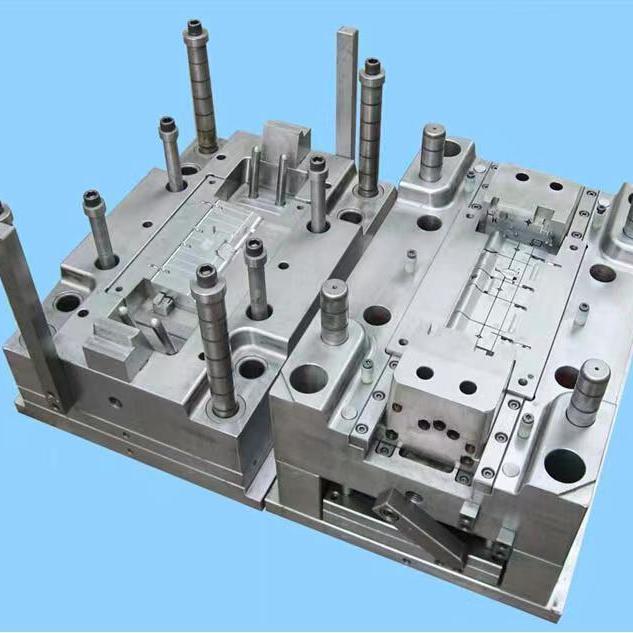

沖壓模具是沖壓加工中将材料加工成工件或半成品的一種工藝裝備,是工業生産的主要工藝裝備。用沖壓模具生産零部件可以采用冶金廠大量生産的軋鋼闆或鋼帶為坯料,且在生産中不需加熱,具有生産效率高、質量好、重量輕、成本低的優點。在飛機、汽車、拖拉機、電機、電器、儀器、儀表以及日用品中随處可見到冷沖壓産品。如:不鏽鋼飯盒、餐盤、易拉罐、汽車覆蓋件、子彈殼、飛機蒙皮等。據不完全統計,沖壓件在汽車、拖拉機行業中約占60%,在電子工業中約占85%,而在日用五金産品中占到約90%。

壓力機是用來對放置于模具中的材料實現壓力加工的機械。沖壓加工常用的壓力機有機械壓力機和液壓壓力機。

一個沖壓件往往需要經過多道沖壓工序才能完成。由于沖壓件形狀、尺寸精度、生産批量、原材料等不同,其沖壓工序也是多樣的,但大緻可分為分離工序和成型工序兩大類。

(1)分離工序使沖壓件與闆料沿一定的輪廓線相互分離的工序。例如:切斷、沖孔、落料、切口、切邊等。

(2)成型工序材料在不破裂的條件下産生塑性變形,從而獲得一定形狀、尺寸和精度要求零件的工序。例如:彎曲、拉深、翻邊、脹形、整形等。

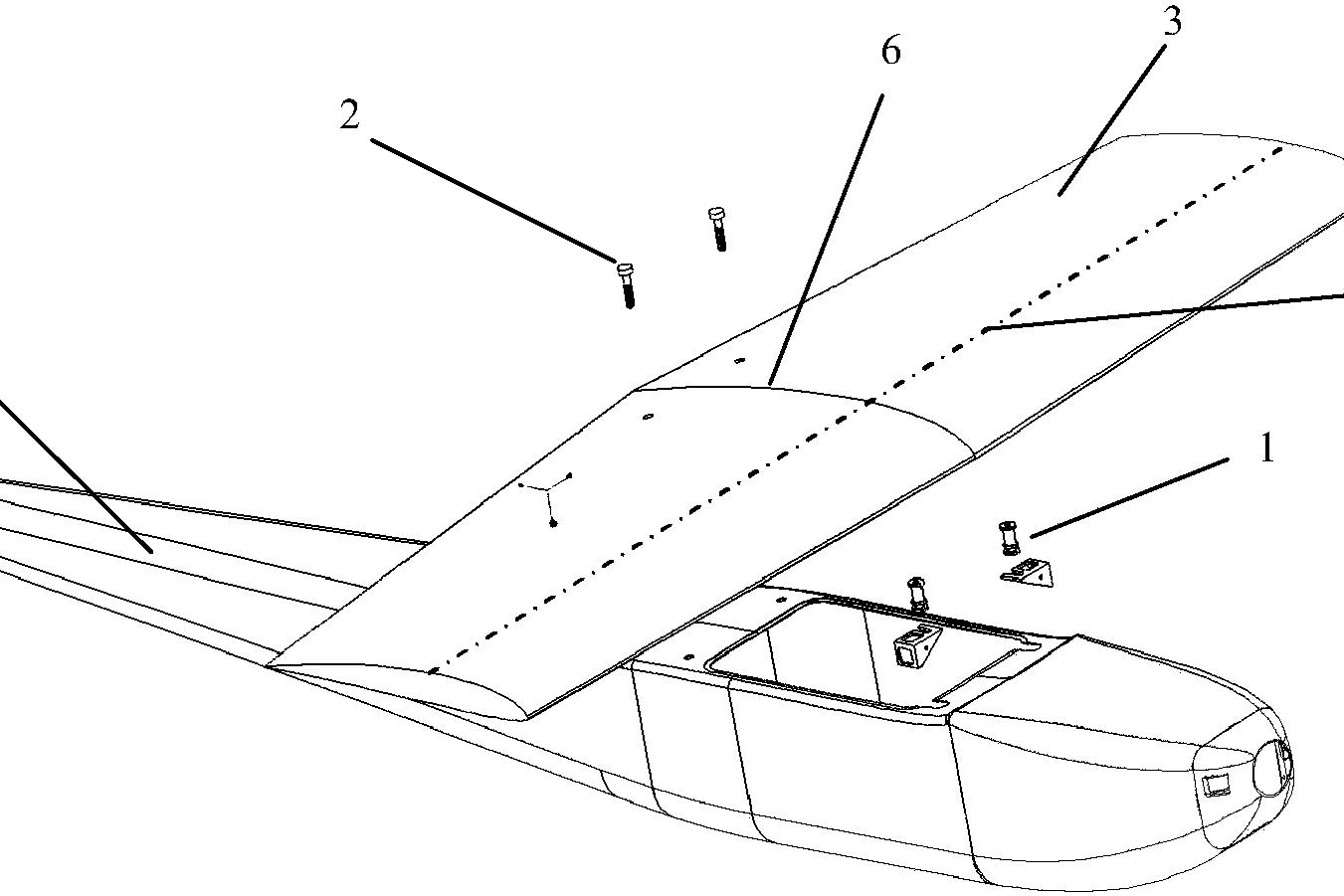

沖壓模的組成

盡管各類沖壓模的結構形式和複雜程度不同,組成模具的零件又多種多樣,但總是分為上模和下模。上模一般通過模柄固定在壓力機的滑塊上,并随滑塊一起沿壓力機導軌上下運動,下模固定在壓力機的工作台上。沖壓模的組成零件分類及作用如下:

1.工作零件

它是直接與沖壓材料接觸,對其施加壓力以完成沖壓工序的零件。沖模的工作零件包括凸模、凹模及凸凹模,又稱為成型零件,它是沖模中最重要的零件。

2.定位零件

它是确定材料或工序件在沖模中的正确位置,使沖壓件獲得合格質量要求的零件。屬于送進導向的定位零件有導料銷、導料闆、側壓闆等;屬于送料定距的定位零件有始用擋料銷、擋料銷、導正銷、側刃等;屬于塊料或工序件的定位零件有定位銷、定位闆等。

3.壓料、卸料零件

這類零件起壓料作用,并保證把卡在凸模上和凹模孑L内的廢料或沖壓件卸掉或推(頂)出,以保證沖壓工作能繼續進行。

壓料闆的作用是防止坯料移動和彈跳。卸料闆的作用是便于出件和清理廢料。通常,卸料裝置是指把沖壓件或廢料從凸模上卸下來;推件和頂件裝置是指把沖壓件或廢料從凹模中卸下來。一般把裝在上模内的稱為推件:裝在下模内的稱為頂件。

4.導向零件

它的主要作用是保證凸模和凹模之間相互位置的準确性,保證模具各部分保持良好的運動狀态,由導柱、導套、導闆等組成。

5.支撐零件

它将上述各類零件連接和固定于一定的部位上,或将沖模與壓力機連接,它是沖模的基礎零件。主要包括上模座、下模座、固定闆、墊闆、模柄等。

6.緊固零件

主要用來緊固、連接各沖模零件,如各種螺栓、螺釘、圓銷等。上述導向零件和支撐零件組裝後稱為模架。模架是整副模具的骨架,模具的全部零件都固定在它上面,并且承受沖壓過程中的全部載荷。模架的上模座通過模柄與壓力機滑塊相連,下模座用螺釘壓闆固定在壓力機工作台面上。上、下模之間靠模架的導向裝置來保持其精确位置,以引導凸模的運動,保證沖壓過程中間隙均勻。模架及其組成零件已經标準化,并對其規定了一定的技術條件。

模架分為導柱模模架和導闆模模架。應用最廣的是用導柱、導套作為導向裝置的模架。根據送料方式的不同,這種标準模架有後側導柱模架、中間導柱模架、對角導柱模架和四導柱模架。設計模具時,按照凸、凹模的設計需要正确選用即可。模架的大小規格可直接由凹模的周界尺寸從标準中選取。

分類

沖壓模具的形式很多,一般可按以下幾個主要特征分類:

根據工藝性質分類

(1)沖裁模沿封閉或敞開的輪廓線使材料産生分離的模具。如落料模、沖孔模、切斷模、切口模、切邊模、剖切模等。

(2)彎曲模使闆料毛坯或其他坯料沿著直線(彎曲線)産生彎曲變形,從而獲得一定角度和形狀的工件的模具。

(3)拉伸模是把闆料毛坯制成開口空心件,或使空心件進一步改變形狀和尺寸的模具。

(4)成形模是将毛坯或半成品工件按圖凸、凹模的形狀直接複制成形,而材料本身僅産生局部塑性變形的模具。如脹形模、縮口模、擴口模、起伏成形模、翻邊模、整形模等。

根據工序組合程度分類

(1)單工序模在壓力機的一次行程中,隻完成一道沖壓工序的模具。

(2)複合模隻有一個工位,在壓力機的一次行程中,在同一工位上同時完成兩道或兩道以上沖壓工序的模具。

(3)級進模(也稱連續模)在毛坯的送進方向上,具有兩個或更多的工位,在壓力機的一次行程中,在不同的工位上逐次完成兩道或兩道以上沖壓工序的模具。

(4)傳遞模綜合了單工序模和級進模的特點,利用機械手傳遞系統,實現産品的模内快速傳遞,可以大大提高産品的生産效率,減低産品的生産成本,節儉材料成本,并且質量穩定可靠。

國内發展現狀

近年來,我國沖壓模水平已有很大提高。大型沖壓模已能生産單套重量達50多噸的模具。為中檔轎車配套的覆蓋件模具國内也能生産了。精度達到1~2μm,壽命2億次左右的多工位級進模國内已有多家企業能夠生産。表面粗糙度達到Ra≦1.5μm的精沖模,大尺寸(Φ≧300mm)精沖模及中厚闆精沖模國内也已達到相當高的水平。

模具CAD/CAM技術狀況

我國模具CAD/CAM技術的發展已有20多年曆史。由原華中工學院和武漢733廠于1984年共同完成的精沖模CAD/CAM系統是我國第一個自行開發的模具CAD/CAM系統。由華中工學院和北京模具廠等于1986年共同完成的冷沖模CAD/CAM系統是我國自行開發的第一個沖裁模CAD/CAM系統。上海交通大學開發的冷沖模CAD/CAM系統也于同年完成。20世紀90年代以來,國内汽車行業的模具設計制造中開始采用CAD/CAM技術。國家科委863計劃将東風汽車公司作為CIMS應用示範工廠,由華中理工大學作為技術依托單位,開發的汽車車身與覆蓋件模具CAD/CAPP/CAM集成系統于1996年初通過鑒定。在此期間,一汽和成飛汽車模具中心引進了工作站和CAD/CAM軟件系統,并在模具設計制造中實際應用,取得了顯著效益。1997年一汽引進了闆料成型過程計算機模拟CAE軟件并開始用于生産。

21世紀開始CAD/CAM技術逐漸普及,現在具有一定生産能力的沖壓模企業基本都有了CAD/CAM技術。其中部分骨幹重點企業還具備各CAE能力。

模具CAD/CAM技術能顯著縮短模具設計與制造周期,降低生産成本,提高産品質量,已成為人們的共識。在“八五”、“九五”期間,已有一大批模具企業推廣普及了計算機繪圖技術,數控加工的使用率也越來越高,并陸續引進了相當數量的CAD/CAM系統。如美國EDS的UG,美國ParametricTechnology公司的Pro/Engineer,美國CV公司的CADS5,英國DELCAM公司的DOCT5,日本HZS公司的CRADE及space-E,以色列公司的Cimatron,還引進了AutoCAD、CATIA等軟件及法國Marta-Daravision公司用于汽車及覆蓋件模具的Euclid-IS等專用軟件。國内汽車覆蓋件模具生産企業普遍采用了CAD/CAM技術。DL圖的設計和模具結構圖的設計均已實現二維CAD,多數企業已經向三維過渡,總圖生産逐步代替零件圖生産。且模具的參數化設計也開始走向少數模具廠家技術開發的領域。

在沖壓成型CAE軟件方面,除了引進的軟件外,華中科技大學、吉林大學、湖南大學等都已研發了較高水平的具有自主知識産權的軟件,并已在生産實踐中得到成功應用,産生了良好的效益。

快速原型(RP)與傳統的快速經濟模具相結合,快速制造大型汽車覆蓋件模具,解決了原來低熔點合金模具靠樣件澆鑄模具,模具精度低、制件精度低,樣件制作難等問題,實現了以三維CAD模型作為制模依據的快速模具制造,并且保證了制件的精度,為汽車行業新車型的開發、車身快速試制提供了覆蓋件制作的保證,它标志着RPM應用于汽車車身大型覆蓋件試制模具已取得了成功。

圍繞着汽車車身試制、大型覆蓋件模具的快速制造,近年來也湧現出一些新的快速成型方法,例如目前已開始在生産中應用的無模多點成型及激光沖擊和電磁成型等技術。它們都表現出了降低成本、提高效率等優點。

模具設計與制造能力狀況

在國家産業政策的正确引導下,經過幾十年努力,現在我國沖壓模的設計與制造能力已達到較高水平,包括信息工程和虛拟技術等許多現代設計制造技術已在很多模具企業得到應用。

雖然如此,我國的沖壓模設計制造能力與市場需要和國際先進水平相比仍有較大差距。這些主要表現在高檔轎車和大中型汽車覆蓋件模具及高精度沖模方面,無論在設計還是加工工藝和能力方面,都有較大差距。轎車覆蓋件模具,具有設計和制造難度大,質量和精度要求高的特點,可代表覆蓋件模具的水平。雖然在設計制造方法和手段方面已基本達到了國際水平,模具結構功能方面也接近國際水平,在轎車模具國産化進程中前進了一大步,但在制造質量、精度、制造周期等方面,與國外相比還存在一定的差距。

标志沖模技術先進水平的多工位級進模和多功能模具,是我國重點發展的精密模具品種。有代表性的是集機電一體化的鐵芯精密自動閥片多功能模具,已基本達到國際水平。

但總體上和國外多工位級進模相比,在制造精度、使用壽命、模具結構和功能上,仍存在一定差距。

汽車覆蓋件模具制造技術正在不斷地提高和完善,高精度、高效益加工設備的使用越來越廣泛。高性能的五軸高速銑床和三軸的高速銑床的應用已越來越多。NC、DNC技術的應用越來越成熟,可以進行傾角加工和超精加工。這些都提高了模具型面加工精度,提高了模具的質量,縮短了模具的制造周期。

模具表面強化技術也得到廣泛應用。工藝成熟、無污染、成本适中的離子滲氮技術越來越被認可,碳化物被覆處理(TD處理)及許多鍍(塗)層技術在沖壓模上的應用日益增多。真空處理技術、實型鑄造技術、刃口堆焊技術等日趨成熟。激光切割和激光焊接技術也得到了應用。

專業化程度及分布狀況

我國模具行業專業化程度還比較低,模具自産自配比例過高。國外模具自産自配比例一般為30%,我國沖壓模自産自配比例為60%。這就對專業化産生了很多不利影響。現在,技術要求高、投入大的模具,其專業化程度較高,例如覆蓋件模具、多工位級進模和精沖模等。而一般沖模專業化程度就較低。由于自配比例高,所以沖壓模生産能力的分布基本上跟随沖壓件生産能力的分布。但是專業化程度較高的汽車覆蓋件模具和多工位、多功能精密沖模的專業生産企業的分布有不少并不跟随沖壓件能力分布而分布,而往往取決于主要投資者的決策。例如四川有較大的汽車覆蓋件模具的能力,江蘇有較強的精密沖模的能力,而模具的用戶大都不在本地。

模具意義

沖壓模具(Stamping Tooling)是沖壓生産必不可少的工藝裝備,是技術密集型産品。沖壓件的質量、生産效率以及生産成本等,與模具設計和制造有直接關系。模具設計與制造技術水平的高低,是衡量一個國家産品制造水平高低的重要标志之一,在很大程度上決定着産品的質量、效益和新産品的開發能力。

市場狀況

根據考古發現,早在2000多年前,我國已有沖壓模被用于制造銅器,證明了中國古代沖壓成型和沖壓模方面的成就在世界領先。1953年,長春第一汽車制造廠在中國首次建立了沖模車間,該廠于1958年開始制造汽車覆蓋件模具。我國于20世紀60年代開始生産精沖模具。在走過了漫長的發展道路之後,目前我國已形成了300多億元(未包括港、澳、台的統計數字,下同。)各類沖壓模的生産能力。我國沖壓模無論在數量上,還是在質量、技術和能力等方面都已有了很大發展,但與國民經濟需求和世界先進水平相比,差距仍很大,一些大型、精密、複雜、長壽命的高檔模具每年仍大量進口,特别是中高檔轎車的覆蓋件模具,目前仍主要依靠進口。一些低檔次的簡單沖模,已趨供過于求,市場競争激烈。

據中國模具工業協會發布的統計材料,2004年我國沖壓模總産出約為220億元,其中出口0.75億美元,約合6.2億元。

根據我國海關統計資料,2004年我國共進口沖壓模5.61億美元,約合46.6億元。從上述數字可以得出2004年我國沖壓模市場總規模約為266.6億元。其中國内市場總需求為260.4億元,總供應約為213.8億元,市場滿足率為82%。在上述供求總體情況中,有幾個具體情況必須說明:一是進口模具大部分是技術含量高的大型精密模具,而出口模具大部分是技術含量較低的中低檔模具,因此技術含量高的中高檔模具市場滿足率低于沖壓模總體滿足率,這些模具的發展已滞後于沖壓件生産,而技術含量低的中低檔模具市場滿足率要高于沖壓模市場總體滿足率;二是由于我國的模具價格要比國際市場低格低許多,具有一定的競争力,因此其在國際市場的前景看好,2005年沖壓模出口達到1.46億美元,比2004年增長94.7%就可說明這一點;三是近年來港資、台資、外資企業在我國發展迅速,這些企業中大量的自産自用的沖壓模無确切的統計資料,因此未能計入上述數字之中。

發展展望

發展重點的選取應根據市場需求、發展趨勢和目前狀況來确定。可按産品重點、技術重點和其他重點分别叙述。

沖壓模産品發展重點

沖壓模共有7小類,并有一些按其服務對象來稱呼的一些種類。目前急需發展的是汽車覆蓋件模具,多功能、多工位級進模和精沖模。這些模具現在産需矛盾大,發展前景好。

汽車覆蓋件模具中發展重點是技術要求高的中高檔轎車大中型覆蓋件模具,尤其是外覆蓋件模具。高強度闆和不等厚闆的沖壓模及大型多工位級進模、連續模今後将會有較快的發展。

多功能、多工位級進模中發展重點是高精度、高效率和大型、高壽命的級進模。

精沖模中發展重點是厚闆精沖模大型精沖模,并不斷提高其精度。

沖壓模技術發展重點

模具技術未來發展趨勢主要是朝信息化、高速化生産與高精度化發展。因此從設計技術來說,發展重點在于大力推廣CAD/CAE/CAM技術的應用,并持續提高效率,特别是闆材成型過程的計算機模拟分析技術。模具CAD、CAM技術應向宜人化、集成化、智能化和網絡化方向發展,并提高模具CAD、CAM系統專用化程度。

為了提高CAD、CAE、CAM技術的應用水平,建立完整的模具資料庫及開發專家系統和提高軟件的實用性十分重要。從加工技術來說,發展重點在于高速加工和高精度加工。高速加工目前主要是發展高速銑削、高速研抛和高速電加工及快速制模技術。高精度加工目前主要是發展模具零件精度1μm以下和表面粗糙度Ra≦0.1μm的各種精密加工。提高模具标準化程度,搞好模具标準件生産供應也是沖壓模技術發展重點之一。

為了提高沖壓模的壽命,模具表面的各種強化超硬處理等技術也是發展重點。

對于模具數字化制造、系統集成、逆向工程、快速原型/模具制造及計算機輔助應用技術等方面形成全方位解決方案,提供模具開發與工程服務,全面提高企業水平和模具質量,這更是沖壓模技術發展的重點。

其他發展重點及展望

其他發展重點及展望的内涵十分豐富,這裡隻就管理、專業化與标準化及行業調整三個方面作一些分析。

企業管理是一個系統工程,是一門學問,是科學技術。與工業發達國家模具企業相比,在某種意義上說,我們的管理落後更甚于技術落後。因此改進管理十分重要,且任務繁重,目前模具企業的管理有許多形式,各有其适應對象,但搞好信息化建設,逐步實現信息化管理已成為發展方向,行業也對此有共識。

當前存在的問題

由于曆史和體制上的原因,我國模具專業化和标準化水平一直很低,其中沖壓模的專業化比塑料模和壓鑄模更低。這在一定程度上妨礙了沖壓模的發展,根據國内外模具專業化情況來看

1)模具生産獨立于其他産品生産,專業生産模具外供;

2)按模具種類劃分,專門從事某一類模具(如沖壓模)生産;

3)在某一類模具中,按其服務對象或模具工藝及尺寸大小,選取該類模具中的某種模具(例如汽車覆蓋件模具、多工位級進模具、精沖模具等等)進行專業化生産;

4)專業生産模具中的某一些零件(如模架、沖頭、彈性元件等)供給模具生産企業;

5)按工序開展專業化協作。例如目前社會上專門從事模具設計的公司、專門進行型腔加工或電加工協作的企業、專門接受測量或熱處理委托業務的企業及專業從事抛光業務的企業等等,這種多層次的專業化促進了模具行業的發展。但專業化的路途仍舊遙遠,必須加快進程才能适應形勢。因此,這也是發展重點。